Hallo allerseits,

wie von mir hier schon mal in einem allgemeinen Thread zur weiteren HW-Entwicklung und im heutigen Meeting angesprochen, würde ich gerne ein bisschen was machen in der Richtung. Allerdings will ich jetzt nicht direkt die full-blown Version entwickeln, sondern einen ersten Schritt in diese Richtung gehe. Ich möchte in dem Thread hier ein wenig den Prozess beschreiben und bin offen für konstruktive Vorschläge.

Die Grundidee:

Mich störte primär die langwierige Bestückung der Platine. Vor allem wenn man 10…20…30 Stück bauen müsste, hätte ich da keinen Bock mehr drauf (und das kommt bei uns wohl). Daher hätte ich gerne eine Hardware-Variante, wo zumindest ein großer Teil der Komponenten automatisiert bestückt werden kann. Das heißt, keine Module mehr, alles auf einer Platine; primär SMD-Bauteile; Verfügbarkeit der Bauteile aus halbwegs seriösen Quellen - wo man zumindest eine Rechnung mit ausgewiesener MWSt. bekommt.

Soll natürlich alles OpenSource/Hardware sein/werden/bleiben.

Kompatibilität:

Da ich mich nicht mit der Software beschäftigen möchte, will ich die Platine soweit möglich Software-Kompatibel halten. Also zunächst keine neuen Features, kein neuer ESP, usw.

Bestückung und Bauteile:

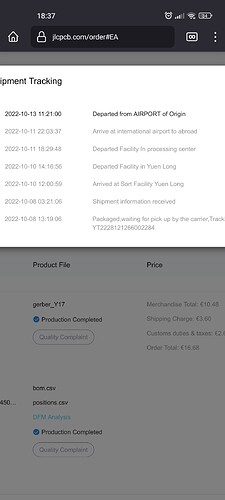

Der aktuelle Plan sieht vor die meisten Bauteile von LCSC (www.lcsc.com) zu beziehen. Wer es nicht kennt: LCSC ist das Chinesische Mouser, Farnell oder Digikey - also ein professioneller Distributor von Bauteilen. Insb. Standard-Bauteile bekommt man hier sehr viel günstiger, noch extremer in größeren Stückzahlen. Dazu kommt, dass zu LCSC der Platinenfertiger und Bestücker JLC (www.jlcpcb.com) gehört. Einziges Manko ist, dass JLC eine Liste von bestückbaren Bauteilen hat (JLCPCB Assembly Parts Library & Component Sourcing - JLCPCB). Dabei gibt es „Basic Parts“, wo man nur die Bestückung selbst pro Bauteil (bzw. pro Pad) bezahlt. Dazu gibt es die „Extended Parts“, wo pro Bauteil ein paar Euro Rüstkosten dazu kommen. Also die zahlt man nur einmal, auch wenn man das Bauteil dann auf 10 Platinen bestücken lässt.

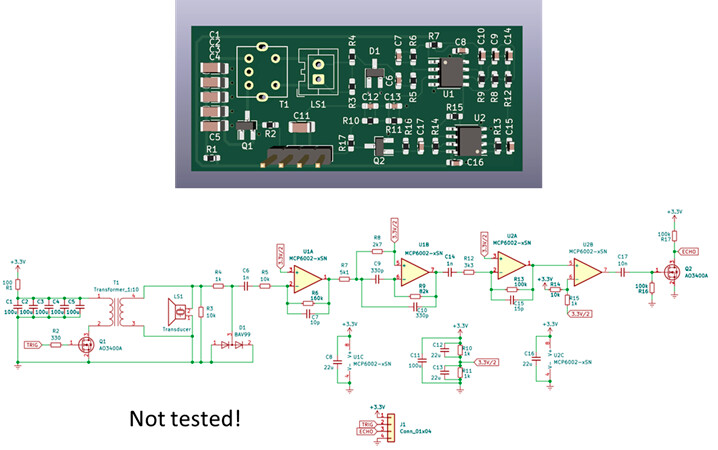

Status:

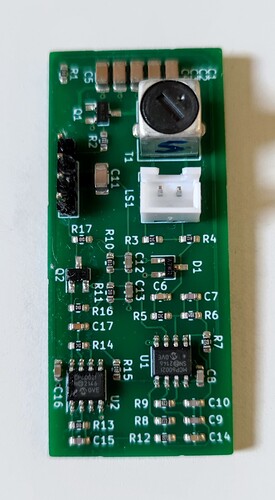

Ich habe bereits einen Schaltplan, wo „alles“ drin ist. Sprich ich habe den bisherigen Plan einmal übertragen und dabei Bauteile/Module ersetzt, die es in der JLC part list gib. Das heißt nicht, dass der Schaltplan fertig und bug-frei ist! Es ist praktisch noch nichts getestet. Aktuelle Version ist im Anhang.

Ich versuche aktuell noch das gesamte Power-Management durch den IP5306 plus einen einfachen 3.3V LDO zu ersetzen. Das würde die Kosten drücken und weniger Bauteile benötigen. Außerdem stünden 5V für die Ultraschall-Sensoren zur Verfügung.

Probleme:

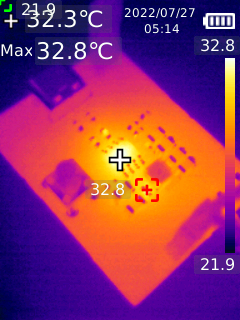

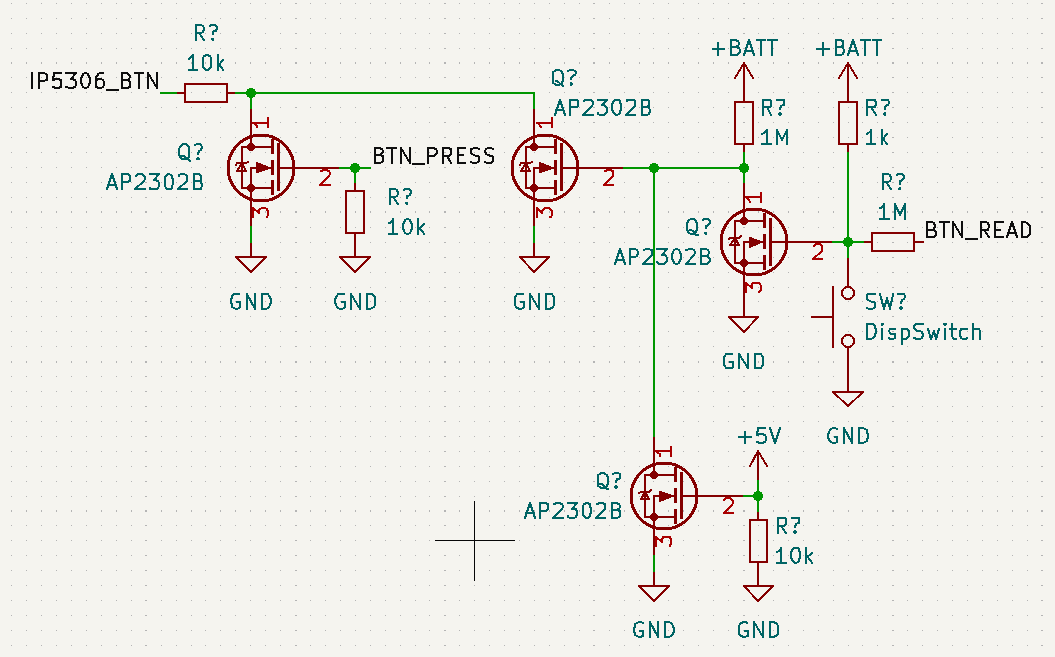

Der IP5306 ist eigentlich eine All-In-One Lösung für Power-Banks, bietet aber im Grunde genau was man braucht. Hat aber evtl. ein paar komische Verhaltensweisen, die ich nochmal auf einem seperaten Eval-Board prüfen will. Das Eval-Board und die Teile müssten diese Woche noch ankommen.

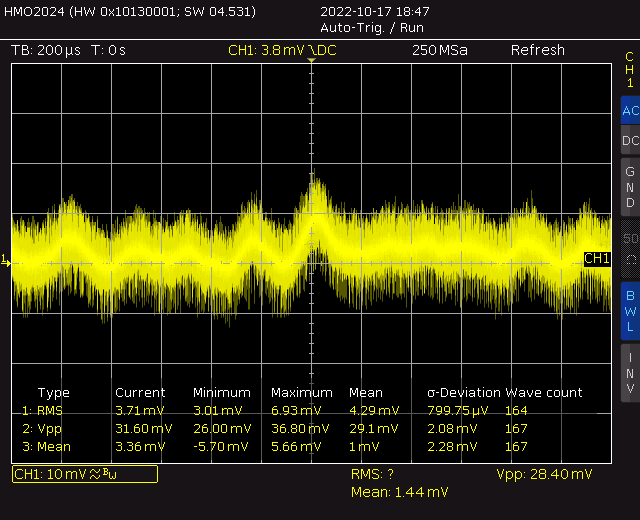

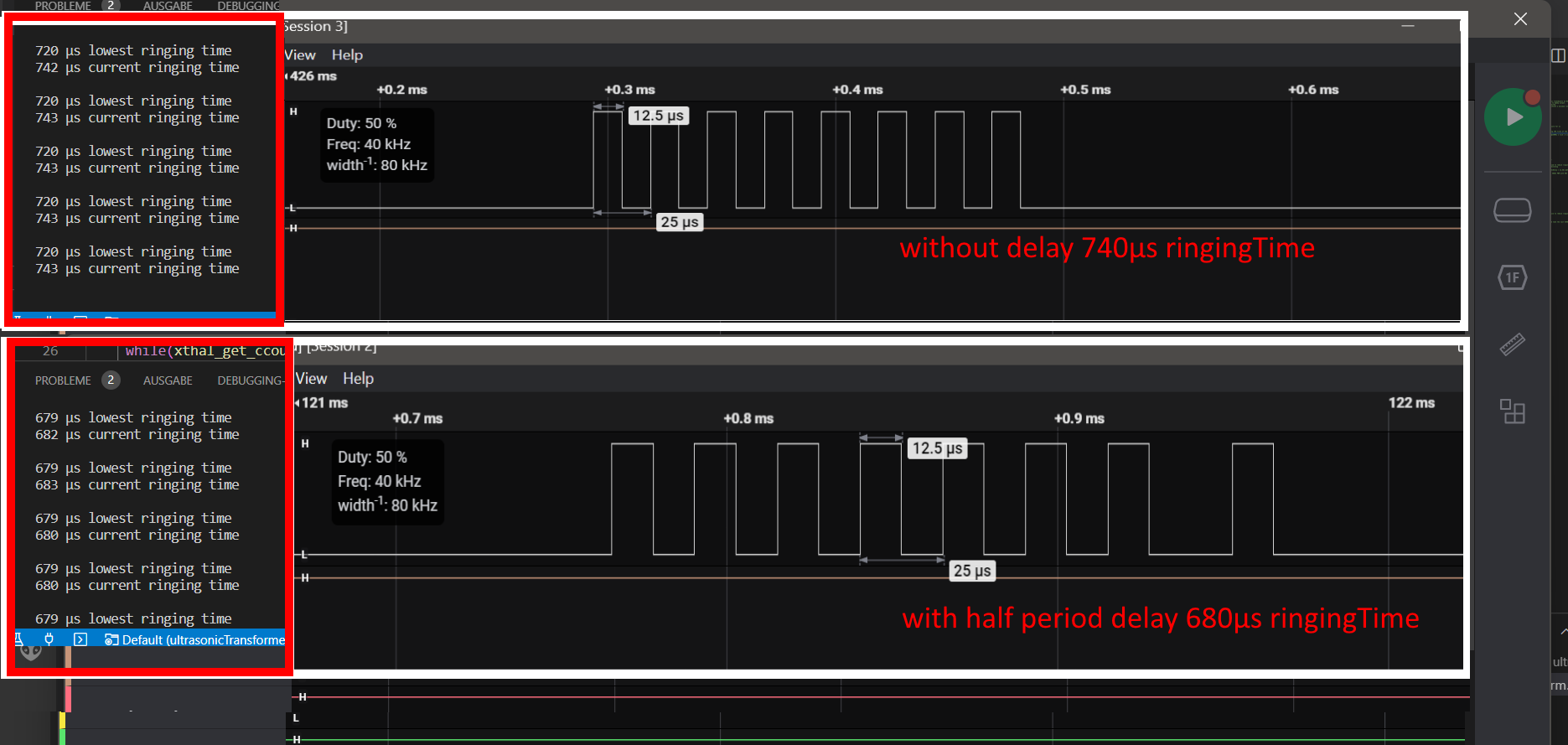

Dann arbeite ich parallel an der Ultraschall Schaltung, die ich vom bekannten HC-SR04 Modul grob übernommen habe. Die funktioniert (aufm Steckbrett) noch nicht so ganz wie gewünscht.

Ich würde zudem gerne den aktuell vorgesehen Mikrokontroller (ein STM8F003), der die Ultraschall Sensoren steuern soll einsparen und das mit in die Firmware des ESP integrieren. Spart noch mal etwas, allerdings habe ich kein Bock das zu machen. Sollte sich hier jemand finden, der das gerne übernimmt, wäre ich sehr dankbar. Wenn nicht, bleibt der µC. Die benötigte Funkion ist relativ einfach: Der TRIG Pin aus dem Original-OBS müsste idealerweise durch zwei zueinander invertierte Pins ersetzt werden, wo direkt der 40 kHz Puls raus kommt. Dazu wird ein „Mute“ Pin benötigt, der den ECHO pin während und kurz nach der Puls-Aussendung stumm schaltet, damit das direkte Übersprechen vom Sender nicht als Echo erkannt wird - evtl. könnte man das sogar in Software machen. Diese ganze Funktionalität wird dann natürlich 2 mal benötigt für die 2 Sensoren.

Ich bräuchte auch jemanden, der dann ein neues Gehäuse baut - meine Zeit ist begrenzt

Zeitplan:

Ich werde die Tage wohl den IP5306 testen und kann dann sagen, ob ich das Power-Management noch mal neu mache. Dann werde ich noch ~2 Wochen brauchen, um die Ultraschall-Schaltung gerade zu ziehen. Es folgen ~2 Wochen Layout und Bestellung des ersten Prototyps. Weitere ~2 Wochen bis alles da ist, ~1 Woche für Bestückung und ersten Test. Macht in Summe 8 Wochen bis mit Glück der erste Prototyp existiert. Der müsste dann noch mal ausgiebig getestet werden und es folgen sicher noch kleinere Änderungen. Dazwischen ist auch noch irgendwie Weihnachten, glaube ich. Dauert also noch etwas. Auf der anderen Seite bin ich recht motoviert das zügig fertig zu bekommen, damit ich nicht 30 Stück in der Modul-Variante bestücken muss

Wer mir bei Hardware/Software/Gehäuse helfen möchte, ist herzlich dazu eingeladen. Ich werde hier weiter berichten, wie es voran geht.

Viele Grüße,

Fabian

OBSPro.pdf (261,0 KB)

ja, hast recht.

ja, hast recht.